بلوم؛ ماده اولیه کلیدی در تولید مقاطع فولادی سنگین

بلوم یکی از محصولات نیمه نهایی در فرآیند تولید فولاد است که نقشی بسیار مهم در زنجیره تأمین صنعت فولاد دارد. این محصول فولادی که از طریق ریخته گری مداوم یا ریخته گری قالبی تولید می شود، به عنوان ماده اولیه برای تولید مقاطع فولادی سنگین همچون تیر آهن، ناودانی، ریل راه آهن و سپری مورد استفاده قرار می گیرد. در این مقاله، به معرفی جامع بلوم، تفاوت آن با سایر محصولات نیمه ساخته فولادی، فرآیند تولید، کاربردها و مزایای آن می پردازیم.

بلوم چیست؟

بلوم (Bloom) نوعی شمش فولادی با سطح مقطع بزرگ تر از بیلت (معمولاً با ابعاد بالای ۱۵ سانتی متر در عرض یا ضخامت) است. این محصول در واقع حد واسط بین مواد خام فولادی و محصولات نهایی سنگین به شمار می آید. شکل بلوم معمولاً به صورت مکعب مستطیل است و به دلیل ابعاد بزرگ تر، قابلیت شکل دهی به مقاطع بزرگ تر را فراهم می کند.

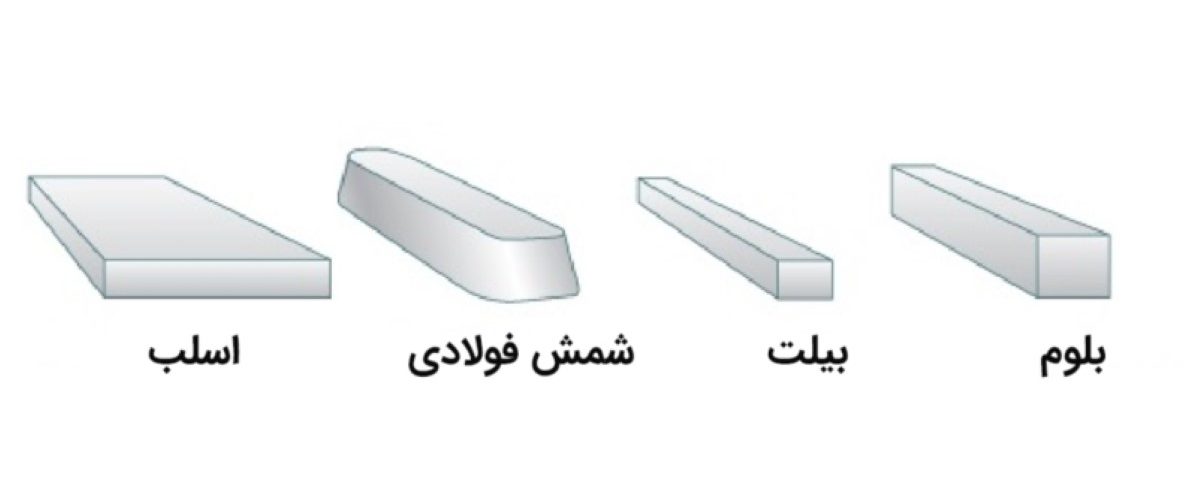

تفاوت بلوم با بیلت و اسلب

در صنعت فولادسازی، سه نوع اصلی از محصولات نیمه نهایی وجود دارد:

- بیلت (Billet): سطح مقطع کوچکتر، مناسب برای تولید مقاطع سبک مانند میلگرد و مفتول.

- بلوم (Bloom): سطح مقطع بزرگ تر، کاربرد در تولید مقاطع سنگین نظیر تیر آهن.

- اسلب (Slab): سطح مقطع پهن و تخت، مناسب برای تولید ورق های فولادی.

از نظر ابعاد، بلوم بین بیلت و اسلب قرار می گیرد و از نظر کاربرد، بیشتر برای تولید سازه های فولادی سنگین استفاده می شود.

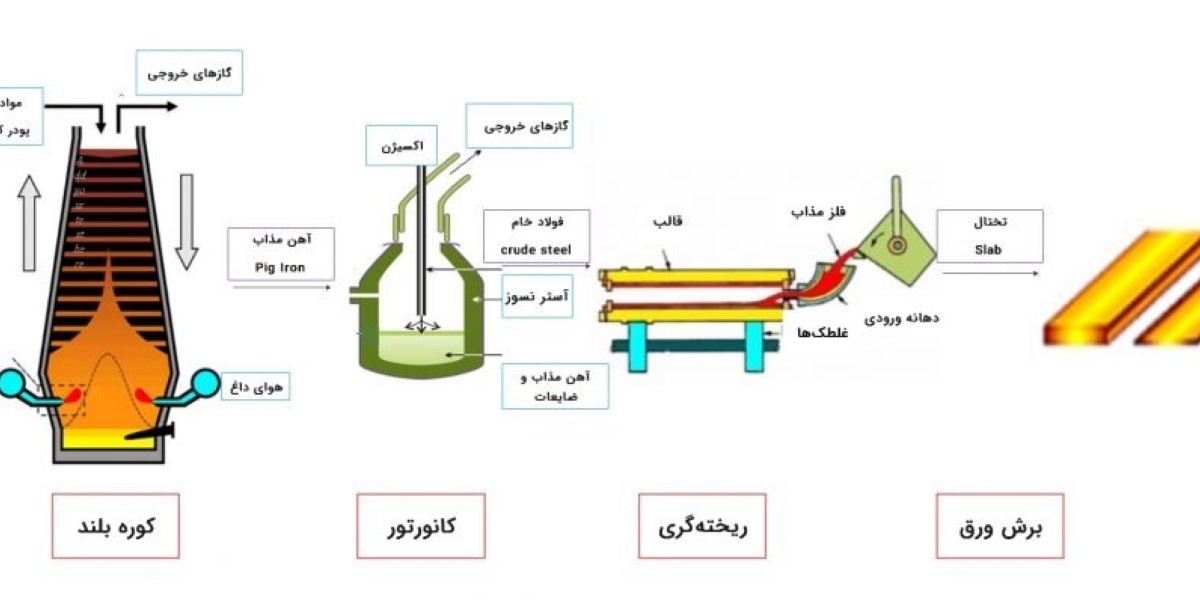

فرآیند تولید بلوم

۱. ذوب و پالایش

فرآیند تولید بلوم با ذوب مواد اولیه نظیر سنگ آهن و قراضه فولادی در کوره قوس الکتریکی یا کوره بلند آغاز می شود. در این مرحله ترکیب شیمیایی فولاد تنظیم می گردد.

۲. ریخته گری

پس از آماده سازی فولاد مذاب، فرآیند ریخته گری آغاز می شود. در روش ریخته گری پیوسته، فولاد مذاب به درون قالب های مخصوصی هدایت شده و به صورت پیوسته منجمد می شود تا شکل بلوم به خود بگیرد.

۳. برش و خنک کاری

بلوم های تولید شده پس از انجماد، به طول های استاندارد برش داده شده و پس از خنک کاری، برای فرآیند های نورد آماده می شوند.

ویژگی های فیزیکی و شیمیایی بلوم

بلوم ها معمولاً از فولاد کربنی یا فولاد آلیاژی ساخته می شوند. برخی از ویژگی های فیزیکی و شیمیایی مهم عبارتند از:

- استحکام بالا

- قابلیت جوش پذیری مناسب

- مقاومت در برابر خوردگی (بسته به آلیاژ)

- قابلیت نورد گرم و شکل دهی آسان

کاربردهای بلوم در صنعت

در صنایع مختلفی کاربرد دارند که برخی از مهم ترین آن ها عبارتند از:

- تولید تیر آهن: ماده اولیه اصلی برای تولید تیر آهن های بال پهن و I شکل.

- ریل راه آهن: بلوم های فولادی با آلیاژ خاص برای ساخت ریل های قطار استفاده می شوند.

- ناودانی و سپری: از بلوم برای تولید مقاطع فولادی باز استفاده می شود.

- قطعات صنعتی: ساخت چرخ دنده ها، شافت ها و تجهیزات تحت فشار.

مزایای استفاده از بلوم

استفاده از بلوم به عنوان ماده اولیه در تولید مقاطع فولادی سنگین مزایای زیادی دارد:

- افزایش راندمان در فرآیند نورد

- کیفیت یکنواخت محصول نهایی

- قابلیت تولید انبوه با کیفیت بالا

- کاهش ضایعات در فرآیند تولید

کنترل کیفیت در تولید بلوم

تولید بلوم نیازمند رعایت دقیق استاندارد های کیفیت است. برخی از روش های کنترل کیفیت عبارتند از:

- آنالیز شیمیایی: بررسی میزان عناصر آلیاژی نظیر کربن، منگنز و سیلیکون.

- آزمون های مکانیکی: تست کشش، سختی و ضربه.

- بازرسی چشمی و غیرمخرب: بررسی سطح بلوم از نظر ترک، حفره یا عیوب سطحی.

استاندارد های بین المللی تولید بلوم

بلوم های فولادی باید مطابق با استاندارد های جهانی تولید شوند. برخی از مهم ترین این استاندارد ها عبارتند از:

- ASTM A36 / A572

- DIN 1025

- EN 10025

عوامل مؤثر بر قیمت بلوم

قیمت بلوم تحت تأثیر عوامل گوناگونی قرار دارد:

- نوسانات قیمت مواد اولیه (سنگآهن، قراضه)

- نرخ ارز و هزینه های انرژی

- میزان تقاضای بازار داخلی و جهانی

- ظرفیت تولید کارخانه ها و عرضه موجود

نکات مهم در خرید بلوم

برای خرید بلوم با کیفیت و مناسب، به نکات زیر توجه کنید:

- اطمینان از استاندارد بودن محصول

- بررسی گواهینامه های کیفی تولید کننده

- انتخاب ابعاد و آلیاژ مناسب با نیاز پروژه

- اطمینان از یکنواختی سطح و عدم وجود عیوب ظاهری

جمع بندی

بلوم به عنوان یکی از مهم ترین مواد اولیه در صنعت فولاد، نقش اساسی در تولید مقاطع فولادی سنگین ایفا می کند. ویژگی های مکانیکی مناسب، قابلیت نورد بالا و امکان تولید در ابعاد مختلف، این محصول را به انتخابی ایده آل برای بسیاری از پروژه های عمرانی و صنعتی تبدیل کرده است. هلدینگ آرتیمان با بهره گیری از تکنولوژی های پیشرفته و کنترل کیفی دقیق، آماده تأمین بلوم های فولادی با کیفیت برای صنایع مختلف کشور می باشد.